Nož je korisna stvar u životu, a ponekad i alat za preživljavanje, lako mogu kuhati hranu, kao i obraniti se od neprijatelja. Dobri noževi su prilično skupi, tako da ima smisla naučiti kako ih izrađivati učinite to samiOsim toga, u ovom će slučaju vaš nož biti jedinstven i uvijek se možete hvaliti njime.

Naravno, svatko može napraviti nož ako postoji veliki arsenal alata. Na primjer, naši strani prijatelji uvijek imaju stroj za rezanje i druge strojeve na farmi. Ali potpuno izraditi nož ručno moguće je samo za pravog majstora, ali to nije zastrašujuće ako ga želite postati.

Danas ćemo pogledati kako napraviti kvalitetan nož s ručnim alatom (ne računajući oštrenje i).

Materijali i alati za izradu noža koje je autor koristio:

Popis materijala:

- čelik za oštricu (autor je koristio X12MF);

- mesingana ploča;

- komad šipke za izradu drške;

- epoksidno ljepilo.

Popis alata:

- brusni papir različite veličine zrna;

- kockani;

- brusilica;

- ;

- pila za nož;

- pasta za poliranje;

- papir, olovka, ravnalo, škare (za izradu predloška).

Postupak izrade noža:

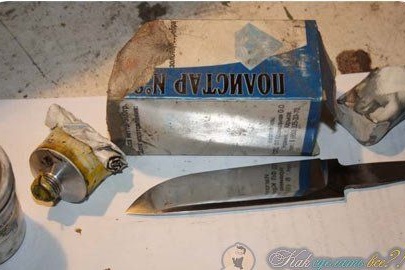

Prvi korak. Odaberemo radni komad

Kao izvorni materijal autor je poslužio čelične klase X12MF. Ovaj se čelik koristi posebno u proizvodnji noževa, posebno lovačkih noževa, jer ima izvrsne karakteristike za ove svrhe.

Sudeći prema uputama, autor koristi nestvrdanu gredicu, dok će čelik biti mekan i s njim se može dobro rukovati ručnim alatom. No, nedostatak je što takav čelik i dalje mora biti kaljen.

Možete koristiti očvrsnutu gredicu, ali je vrlo teško obraditi, a očvrsli metal se boji pregrijavanja.

Za izradu noža nije potrebno koristiti upravo takav čelik kao onaj autora. Jednostavno možete koristiti ravna datoteka ili drugi čelični izvor. Najvažnije je da čelik sadrži puno ugljika, a zatim je izdržljiv i dobro stvrdnut. Obično kod obrade takvog čelika iskre su vrlo obilne.

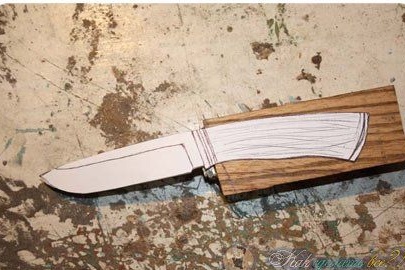

Drugi korak Pripremite predložak i izrežite grubi profil

Zatim uzimamo radni komad i na njega nacrtamo grubi profil budućeg noža. Obično se to prvo izvodi na papiru pomoću ravnala i drugog pribora za crtanje. Naš autor, sudeći po svemu što su rekli "naši" majstori, stoga uzima bojicu i jednostavno crta profil noža na obratku.

Sada možete izrezati glavni, grubi profil.Autor to radi uz pomoć brusilice, ali kod ovog pristupa postoji veliki rizik da ćete pregrijati radni komad i tada ćete ga morati temperirati. Kako biste spriječili da se čelik pregrijava, stalno ga hladite u vodi i brusilicom ne pritiskajte snažno na liniju rezanja. Snažno pregrijavanje svjedoči promjenom boje metala, ako se to dogodilo, čelik će se morati temperirati.

Ako vam je radni komad uvijek mokar, vidjet ćete da se metal pregrijao ako voda brzo počne isparavati.

Najsigurnije je izrezati profil nožom za metal, i općenito će to učiniti bilo koja pila za metal. Istina, samo očvrsli čelik može se rezati nožom.

Treći korak Obrađujemo profil

Nakon rezanja profila bit će puno zareza i drugih nepravilnosti. Potrebno je ukloniti cijelu stvar i napraviti profil onako kako je prvotno bilo namijenjeno. Međutim, neki autori ovdje improviziraju i „izoštravaju“ profil onako kako jednostavno žele u procesu.

Četvrti korak Pomoć "brusilice"

Autorov brusilica nije disk, nije vibracijski i nije vrpca ... to je improvizirano)) Na osovini motora (najvjerojatnije iz perilice rublja) pričvršćena je domaća mlaznica na koju je pričvršćen brusni papir. Pomoću ovog stroja brusimo cijelu površinu profila. Učinimo to glatkim.

Također pomoću istog stroja oblikujemo nogove na nožu. Ovdje autor također ništa ne obilježava i sve čini viđenim. Međutim, ako su ruke već navikle na takav rad, tada označavanje ništa nije potrebno. Kosi trebaju biti što je moguće glađi, tako da se nož dobro reže. Kao rezultat, oštrica će biti tanka i lako se izoštriti.

Ne radite oštricu previše tankom, jer daljnje očvršćavanje ostaje, što može dovesti do deformacije oštrice. Prije sljedećeg koraka morate dovršiti sve osnovne metalne radove.

Peti korak Otvrdnjavanje i naknadno čišćenje

Sada je vrijeme za otvrdnjavanje čelika, ovdje će vam trebati peć ili ugljen koji su prisiljeni nabreknuti zrakom. Čelik će trebati zagrijati na takvu temperaturu kada cijeli radni komad postane nemagnetan. Ovaj indikator provjeravamo stalnim magnetom. Ako govorimo o brojevima, tada je čelik razreda X12MF otvrdnut na temperaturi 950oC, na kraju se pri toj temperaturi postigne tvrdoća od 64 HRC jedinica. Metal se hladi u ulju.

Obično se nakon kaljenja metal i dalje kalje, zbog čega postaje elastičan i više neće puknuti. Ako ispustite ili ispustite nož. Odmor se obavlja u kućanstvu ili drugoj peći, zagrijavajući metal sat vremena na temperaturi 200-220oC.

Nakon hlađenja u ulju, metal operite prahom za pranje u toploj vodi. Zatim koristimo brusni papir i pažljivo brusimo površinu. Imaće spaljeno ulje i kamenicu. Nož radimo sjajno.

Korak šesti Daljnje usavršavanje

Sada slijedi završno brušenje noža. Potrebno je zaglađivati sve ogrebotine i druge nedostatke. Prvo, autor uzima papir s 240 jedinica, a zatim prelazi na 400. Sve to radi na svom improviziranom stroju iz motora.

Nakon toga možete obaviti konačno ručno brušenje. Autor za to koristi cilindrični rezak, fini brusni papir i vodu.

Stisnite radni dio u vicu, navlažite brusnim papirom i dobro operite nož. Zahvaljujući vodi čips se dobro očisti.

Sedmi korak. Poliranje noža

Za poliranje oštrice autor je prilagodio poseban stroj. Za poliranje korištena je dijamantna pasta 3/2 mikrona. Prvo se pasta nanosi na oštricu, a zatim se metal obrađuje na kotaču feta.

Zatim autor koristi drugačiji krug i zalijepi 1/0, na kraju se pasta za poliranje koristi na muslin krugu. Kao rezultat toga, metal je zrcalni sjaj.

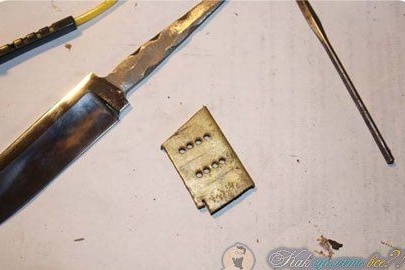

Korak osmi Ručka izrade

Oštrica je spremna, sada samo moramo napraviti kvaku.Prvo, autor uzima tanjur od mjedi i u njemu buši niz rupa. Zatim se skakači mogu izvaditi pomoću datoteke, a utor se može prilagoditi po širini širokog dijela noža. Autor ima nekoliko ploča, stavite ih na držač, nanesite cijanoakrilatno ljepilo i stegnite ga u vicu dok se ljepilo ne osuši.

Sada vam je potreban drveni blok prave veličine kako biste napravili ručku. Izbušimo rupu u njoj, ovisno o debljini osovine i dosadno s datotekama. Sada pričvršćujemo radni komad u poroku s rupom prema gore i ulijemo epoksidno ljepilo. Postavite osovinu, popravite je i pričekajte da se potpuno osuši.

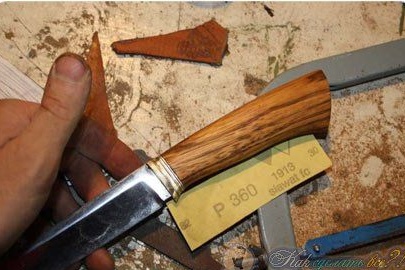

Kad se ljepilo potpuno osuši, uzmite ubodnu pilu, sjeckalicu i odrežite višak ovisno o profilu. Kad odrežete višak, uzmite ražanj i oblikujte željeni oblik drške. To se radi prilično jednostavno, glavna stvar je ne žuriti. Također možete koristiti oštrilo s grubim krugom.

Zaključno, obrađujemo površinu drške brusnim papirom od najvećeg do najmanjeg. Ručka bi trebala biti savršeno glatka.

Na kraju, namočite ručku lanenim uljem, to će ju učiniti ljepšom i zaštititi je od vlage. Po želji nakon namakanja površinu drveta možete polirati voskom. Nož je spreman!